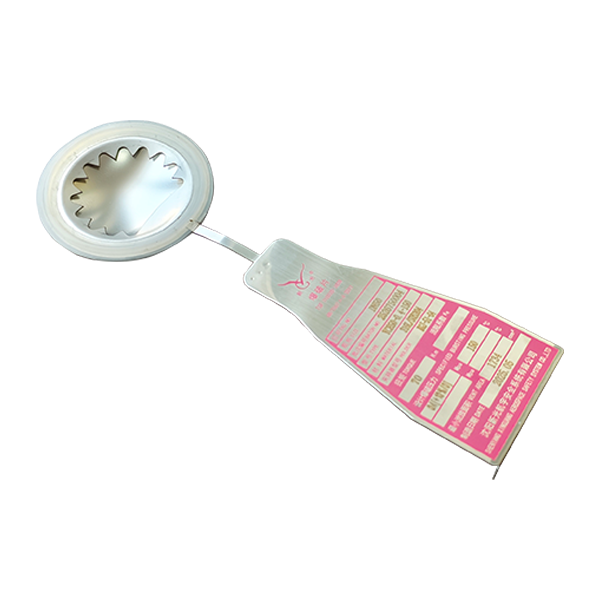

En tant que dispositif de sécurité important pour les équipements sous pression industriels,Disque de rupture LFBien que reconnu pour sa stabilité, divers problèmes peuvent survenir en pratique, notamment en raison de la technologie d'installation, des conditions de travail et de la gestion de la maintenance. Si ces problèmes ne sont pas résolus à temps, ils risquent non seulement de réduire l'efficacité de la protection, mais aussi d'entraîner un risque de surpression des équipements. Il est donc important de comprendre les problèmes courants et leurs solutions.Disque de rupture LFest très important pour le fonctionnement du disque de sablage.

L'écart de pression d'éclatement au-delà de la plage de conception est le problème le plus courant dans l'utilisation deDisque de rupture LF. Au cours du fonctionnement de l'équipement, certaines entreprises ont constaté que l'écart entre la pression d'éclatement réelle de l'équipementDisque de rupture LFet la valeur de consigne dépasse l'exigence standard de ± 5 %, ce qui entraîne un grenaillage prématuré inutile et des pertes de temps d'arrêt. Dans le cas des machines lourdes, la surpression n'a pas agi à temps, provoquant un accident de sécurité. Les raisons de ce problème incluent un choix de matériau inapproprié, une précision d'usinage insuffisante et des contraintes d'installation. Lorsque la température du fluide dépasse largement la valeur de conception, les propriétés mécaniques du matériau métallique se modifient, entraînant une diminution de la pression d'éclatement. Cependant, si les boulons de bride ne sont pas serrés uniformément lors de l'installation, la structure en arc positif produira des contraintes supplémentaires et modifiera les caractéristiques de résistance à la pression d'origine. Pour résoudre ce problème, il est nécessaire de suivre strictement le principe d'adaptation des matériaux, de sélectionner la nuance de matériau appropriée en fonction des paramètres de température et de pression, et d'utiliser une clé dynamométrique pour serrer les boulons de manière symétrique afin d'uniformiser les contraintes d'installation.

Disque de rupture LFest sujet à la corrosion dans les environnements corrosifs, ce qui se manifeste par des piqûres, des fissures ou un amincissement de l'épaisseur de la surface deDisque de rupture LF, ce qui conduit à terme à une pression d'éclatement anormale ou à une défaillance des joints. Ce problème est particulièrement important lors du traitement des acides forts, des bases ou des milieux ioniques contenant des chlorures. Si l'acier inoxydable ordinaire est utilisé sans traitement anticorrosion, des dommages dus à la corrosion peuvent survenir en quelques mois seulement. Pour traiter les problèmes de corrosion, il est nécessaire de commencer par la valorisation des matériaux et l'optimisation des procédés. Il est préférable de privilégier les matériaux résistants à la corrosion, tels que l'hastelloy et les alliages de titane, ou de réaliser des traitements de surface tels que le revêtement PTFE et la galvanoplastie.Disque de rupture LF. Dans le même temps, vérifiez la composition du milieu avant l'installation pour éviter les réactions chimiques avec le matériau du disque de rupture, vérifiez régulièrement l'état de corrosion de surface à l'aide de l'endoscope et remplacez les pièces vieillissantes à temps.

Dans des conditions de fonctionnement caractérisées par de fréquentes fluctuations de pression ou une alternance de températures élevées et basses,Disque de rupture LFDes problèmes graves de dysfonctionnement ou de non-fonctionnement de la surpression peuvent survenir. Ce dysfonctionnement est généralement dû à un coup de bélier et à un choc mécanique lors du démarrage et de l'arrêt de l'équipement. En particulier, lorsque la pompe centrifuge démarre brusquement, le pic de pression instantané dans la canalisation peut déclencher le système.Disque de rupture LFUne rupture prématurée est souvent liée à l'obstruction des entailles et à la fatigue des matériaux. Le dépôt d'impuretés dans le fluide au niveau des fentes entrave la rupture et provoque une décharge normale en cas de surpression. Pour résoudre ces problèmes, la conception du système doit être optimisée : un dispositif tampon est installé en amont du disque de rupture pour réduire l'impact de la pression, et un filtre est ajouté pour empêcher le colmatage par les impuretés. Pour les équipements fonctionnant à long terme, l'essai de révision de la pression d'éclatement peut également être effectué conformément au cycle prescrit afin d'éviter la dégradation des performances due à la fatigue des matériaux. Parallèlement, l'intervalle de tampon de pression est défini dans le programme de contrôle afin de réduire l'impact des fluctuations fréquentes sur la pression.Disque de rupture LF.